隨著汽車工業的快速發展,輕量化與環保需求日益凸顯,塑料制品在汽車制造中的應用越來越廣泛。汽車門板作為重要的內外飾部件,其塑件質量直接影響整車的美觀性、安全性和耐久性。銀寶山新作為專業的汽車塑件供應商,采用Moldflow軟件對汽車門板塑件的成型過程進行模擬分析,有效識別并優化了常見的塑件缺陷,提升了產品質量與生產效率。

一、汽車門板塑件的常見缺陷

汽車門板塑件在注塑成型過程中,由于材料特性、模具設計及工藝參數等因素,容易出現多種缺陷,主要包括:

- 翹曲變形:因冷卻不均或內應力分布不平衡導致;

- 縮痕與氣孔:因保壓不足或排氣不暢造成;

- 熔接痕與流痕:因熔體流動前沿匯合或冷卻過快形成;

- 短射與飛邊:因注塑壓力、溫度或模具配合不當引起。

二、Moldflow在缺陷分析中的應用

Moldflow作為先進的注塑成型模擬軟件,能夠對塑料熔體的流動、保壓、冷卻及翹曲等全過程進行精準預測。銀寶山新通過以下步驟實現缺陷分析與優化:

- 模型建立與網格劃分:導入汽車門板三維模型,生成高質量的網格以確保計算精度;

- 材料與工藝參數設置:根據實際使用的塑料材料(如PP、ABS等)設定熔體溫度、注射速度、保壓壓力等參數;

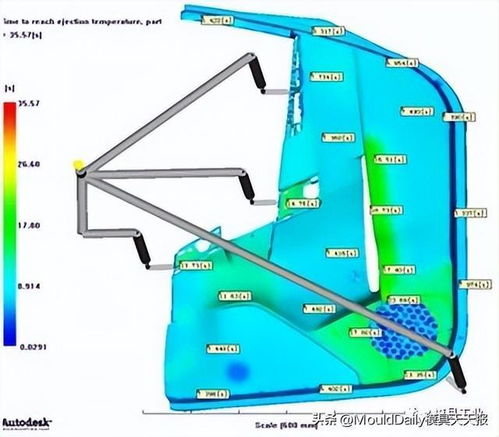

- 流動與冷卻分析:模擬熔體填充過程,預測流動前沿、溫度分布及冷卻時間,識別潛在缺陷區域;

- 翹曲分析:評估塑件在脫模后的變形趨勢,分析翹曲成因并提供改進方案;

- 優化設計:通過調整澆口位置、冷卻水道布局或工藝參數,減少缺陷發生概率。

三、案例分析:銀寶山新優化實踐

以某車型門板塑件為例,初始試模中出現明顯翹曲和熔接痕。通過Moldflow分析發現,原澆口設計導致流動不平衡,且冷卻系統效率不足。銀寶山新團隊采取以下措施:

- 優化澆口數量與位置,使熔體流動更均勻;

- 改進冷卻水道布局,提升冷卻效率;

- 調整保壓曲線,減少縮痕風險。

經模擬驗證及實際生產測試,缺陷率顯著降低,產品尺寸穩定性提高,同時生產周期縮短約15%。

四、結論與展望

Moldflow分析為汽車門板塑件的缺陷控制提供了科學依據,幫助銀寶山新在設計和生產階段提前發現問題,降低試錯成本。隨著智能制造與材料技術的進步,結合人工智能的Moldflow深度應用將進一步推動汽車塑件向高質量、高效能方向發展,為汽車輕量化與可持續發展注入新動力。